Separeco, pioniera nelle tecnologie di CO2 supercritica, ha sviluppato soluzioni all’avanguardia che stanno migliorando l’efficienza e la sostenibilità dei processi industriali. Con un focus sull’automazione e la ricerca applicata, Separeco è in prima linea nell’offerta di tecnologie avanzate per vari settori, ma non sveliamo oltre: ne parliamo in dettaglio con Riccardo Destefano, R&D Specialist.

Quali sono le principali innovazioni che Separeco ha sviluppato nel campo delle tecnologie di CO2 supercritica e come queste stanno migliorando l’efficienza dei vostri processi?

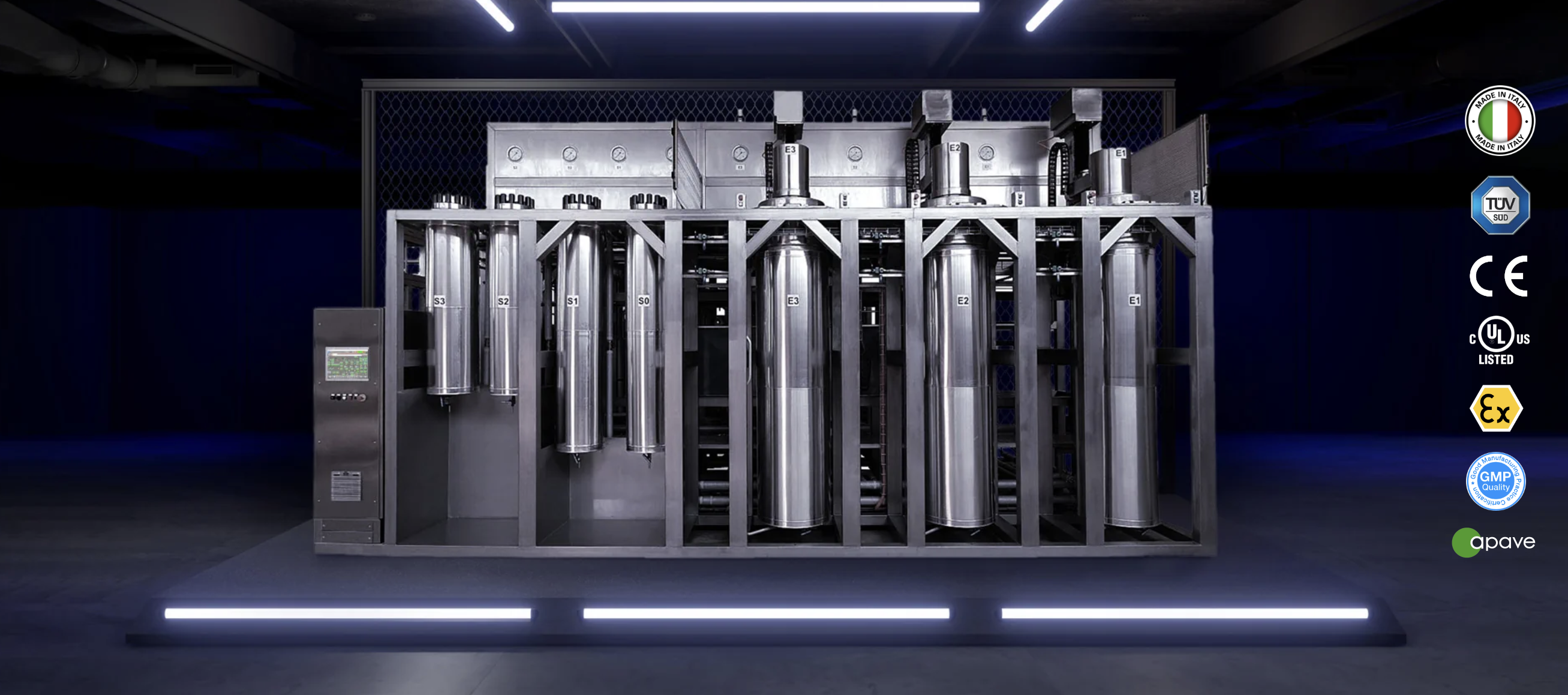

Le innovazioni di maggior impatto che Separeco ha sviluppato nel campo della CO2 supercritica hanno seguito due strade, che ci hanno permesso di ottenere macchine senza rivali.

La prima strada che Separeco ha intrapreso, circa 20 anni fa, per migliorare le sue machine è stata quella di investire nell’automazione. I processi in supercritico venivano chiamati come un “assurdo termodinamico”, perché prevedeva fasi di riscaldamento e raffreddamento quasi contemporanee, il che rendeva i processi supercritici poco ortodossi e costosi

La sfida ha sempre gravitato attorno al controllo del processo, perché era estremamente sfidante riuscire a plasmare e tenere sotto controllo i fluidi supercritici e ottenere ciò che a essi veniva richiesto. Per queste ragioni già da tempo investiamo moltissimo nell’interfaccia tra la macchina e il software per l’automazione. Nella pratica, questo significa poter operare su impianti in grado di rispondere autonomamente alle variazioni che naturalmente, secondo la termodinamica, avvengono durante questi tipi di processi. Senza richiedere il costante intervento di un operatore, senza dover più modificare alcun parametro. Significa una maggiore sicurezza perché la macchina è in grado di leggere ciò che sta avvenendo durante il processo e ha la possibilità di correggere autonomamente.

Puoi descrivere alcune delle applicazioni più innovative delle vostre soluzioni di estrazione e separazione nei vari settori industriali?

Separeco vive da sempre di ricerca applicata e di nuove applicazioni per i fluidi supercritici.

Durante la nostra storia e più recentemente si sono avvicendate numerose applicazioni avveniristiche o già note per la CO2 supercritica, ma non sfruttate nell’industria, tuttavia negli ultimi due anni la fortissima richiesta di processi più sostenibili, per un minore consumo di acqua e di prodotti petroliferi e infine la richiesta di nuove tecniche per l’industria chimica ci ha portato numerose richieste per le più varie applicazioni.

Gli esempi più entusiasmanti dal mio punto di vista sono tre:

- nel settore Food e Pharma, dove abbiamo messo a punto, insieme ai nostri partner, una tecnologia che ci permette di micronizzare, o di generare polveri, di dimensione micrometrica su liquidi apolari;

- nel settore meccanico e avionico, dove abbiamo potuto offrire i nostri impianti per la pulizia profonda di componenti contaminate dagli oli di lavorazione e da piccole impurità meccaniche;.

- nella produzione di aerogel di silicio o organici grazie alla SC-CO2,con cui è possibile realizzare tali prodotti in modo efficace e preservandone la fragilissima struttura.

Quali sono le principali sfide tecnologiche che avete affrontato nello sviluppo dei vostri sistemi?

Le sfide tecnologiche nascono sempre da problemi realizzativi o di processo che non trovano una soluzione. Uno dei drawback principali delle estrazioni in CO2 supercritica è la co-estrazione di cere dall’alto peso molecolare, tali molecole spesso devono essere trattate in un processo successivo per poterle separare dai prodotti desiderati. Questa è una delle sfide tecnologiche più impegnative che abbiamo affrontato, il duello con la termodinamica ha richiesto un lavoro di 3 anni di ricerca e prove su impianti pilota, sempre perfezionati.

La sfida più grande è stata realizzare un dispositivo on-line che permettesse il passaggio di un fluido molto caldo attraverso una sezione molto fredda, e in un tempo brevissimo, promuovesse la separazione delle cere , in modo che precipitasse alle basse temperature. Contemporaneamente mantenendo nel flusso di CO2 di tutti gli altri componenti estratti.

Siamo riusciti a ottenere ottimi risultati, portando il macchinario a delle condizioni per le quali si ottengono cere cristalline pulite. Grazie a questo lavoro, tra poco tempo vedrà la luce una nuova tipologia di impianto, un dispositivo da accoppiare ai nostri sistemi estrattivi che permetterà di ridurre notevolmente, se non totalmente, i solventi organici anche nei post trattamenti dedicati agli estratti, portando a prodotti dall’elevato valore senza passaggi e processi intermedi.

In che modo l’appartenenza alla community di bioPmed ha facilitato lo sviluppo e l’implementazione delle vostre tecnologie innovative?

Nella storia di Separeco, gli obiettivi prefissati sono stati raggiunti solamente quando è stato possibile creare una cooperazione forte tra entità con interessi comuni che mirassero ad un unico traguardo. Per questo motivo, cerchiamo sempre la collaborazione con aziende ed enti di ricerca che possano essere complementari alle nostre eccellenze. Crediamo che il polo bioPmed sia un ottimo aggregatore per la cooperazione e la collaborazione.

La nostra partecipazione al polo bioPmed è fondamentale per Separeco perché agevola il processo di acquisizione di informazioni sui progetti e sulle partnership con altri partecipanti al polo.

In che modo il mondo del Pharma e dei medical device possono trarre vantaggio dalle tecnologie supercritiche?

I vantaggi che si possono vantare sono di ordine economico ed ecologico. L’estrazione e la cromatografia supercritica, là dove applicabili, danno la possibilità di eliminare totalmente o quasi i costi di gestione dei numerosi solventi necessari alle tecniche farmaceutiche di uso comune e rende in generale più green i processi.

Il vantaggio competitivo, da sottolineare maggiormente è la possibilità di poter agire oltre i limiti tecnologici di altre tecniche tradizionali: poter lavorare con substrati e materiali delicati e termolabili, garantendo l’assenza di contaminazione da agenti esterni, l’assenza di fenomeni ossidativi e le basse temperature di lavoro assicurano enormi vantaggi nella manipolazione e nel trattamento delle sostanze. Un esempio ulteriore che credo possa essere interessante per il mondo pharma è la sicurezza intrinseca contro le sostanze infiammabili data dall’uso di sistemi a CO2 poiché è un agente estinguente di per sè. La cromatografia supercritica(SFC) preparativa, per esempio, è una tecnica di punta per la produzione farmaceutica di API che partono da sotto il chilogrammo. Ha gli stessi vantaggi di economicità sui solventi e in più è importante segnalare che è possibile la separazione di enantiomeri. Ultimamente la SFC si affaccia al mondo produttivo e mira a sostituire alcuni processi cromatografici preparativi tradizionali. La SFC richiede una ricerca costante e una dedizione al risultato e Separeco è pronta a seguire questa strada che recentemente ha attirato nuova attenzione da parte di molte aziende. L’estrazione e la cromatografia si stanno spostando da usi di nicchia nei settori farmaceutici, del food, dei polimeri e della cura della persona, a tecnologie applicate per usi innovativi, più sostenibili economicamente e ambientalmente.

Grazie Riccardo per il tuo contributo. Facciamo i nostri auguri a Separeco perché continui a innovare, affrontando con successo sfide tecniche complesse e migliorando l’efficienza dei processi industriali.